2025-12-19

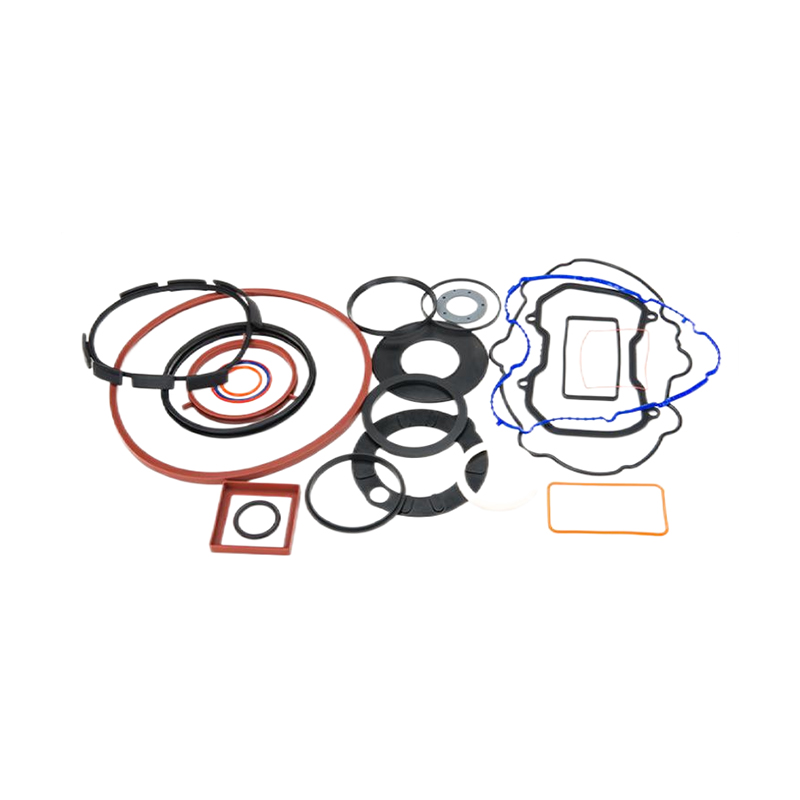

В огромном мире промышленных компонентов лишь немногие элементы имеют столь же универсальное значение, но часто упускаются из виду, как скромное резиновое уплотнение. Эти специально спроектированные барьеры служат бесшумной защитой от утечек, загрязнения, потери давления и воздействия окружающей среды. Путь от концепции к надежному и высокопроизводительному резиновому уплотнению по индивидуальному заказу предполагает сложное взаимодействие материаловедения, точного машиностроения и строгих испытаний. Это всеобъемлющее руководство глубоко погружается в специализированную нишу обычай резиновые уплотнения , изучая ключевые факторы выбора, нюансы производства и их ключевую роль в различных секторах. Мы также изучим возможности интегрированных производителей, таких как Jiaxing Tosun Rubber&Plastic Co., Ltd., чей объект площадью 15 000 квадратных метров и команда из более чем 250 профессионалов, в том числе 12 инженеров по проектированию пресс-форм и составов, демонстрируют техническую глубину, необходимую для преобразования спецификаций клиентов в безупречные функциональные уплотнения.

Изготовленные на заказ резиновые уплотнения — это далеко не стандартные, готовые изделия. Это прецизионные компоненты, разработанные для решения конкретных задач в рамках определенного рабочего диапазона. Их основная функция — создать безопасный и прочный барьер между двумя или более поверхностями, узлами или средами. Этот барьер часто должен работать в экстремальных условиях, поэтому для большинства промышленных применений «индивидуальный» аспект не подлежит обсуждению. Стандартного уплотнительного кольца может быть достаточно для водопроводной арматуры низкого давления, но критически важные машины, автомобильные системы или аэрокосмическое оборудование требуют уплотнений, адаптированных к точным размерам, свойствам материала и критериям производительности.

Ограничения стандартных уплотнений становятся очевидными при столкновении с реальными инженерными проблемами. Уплотнению может потребоваться сохранять гибкость при температуре -40°C, противостоять агрессивным химическим веществам при температуре 150°C или выдерживать постоянное динамическое трение в течение миллионов циклов. Типовые уплотнения предназначены для средних условий и обычных сред. При применении к специализированным сценариям они могут преждевременно выйти из строя, что приведет к катастрофическим сбоям системы, дорогостоящим простоям и угрозам безопасности. Решение инвестировать в специальные уплотнения — это решение, учитывающее надежность, долговечность и общую стоимость владения. Это инженерный выбор, который ставит целостность системы выше краткосрочной экономии средств на компонентах.

Процесс создания индивидуальной печати — это совместная инженерная работа. Он начинается с глубокого понимания «граничных условий» приложения. Инженеры должны учитывать не только внутренний и внешний диаметры, но также силу уплотнения, конструкцию сальника, требования к остаточной деформации при сжатии и характер уплотняемых поверхностей. Например, к уплотнению вращающегося вала (динамическому) предъявляются принципиально иные конструктивные требования, чем к уплотнению для статического фланцевого соединения. Материал необходимо выбирать не только с учетом его химической совместимости, но также с учетом его устойчивости к экструзии, проницаемости и характеристик долговременного старения в конкретных условиях эксплуатации.

Основой эффективности любого резинового уплотнения является состав его материала. Выбор неправильного эластомера является наиболее распространенной причиной выхода из строя уплотнения. Выбор – это сложный баланс физических свойств, химической стойкости, температурного диапазона и стоимости. Каждый базовый полимер имеет уникальный профиль, что делает его пригодным для решения определенного круга задач.

Ниже приводится сравнительный обзор основных эластомерных материалов, используемых при производстве уплотнений по индивидуальному заказу:

| Тип эластомера | Температурный диапазон (прибл.) | Ключевые сильные стороны | Типичные применения | Слабые стороны |

|---|---|---|---|---|

| Нитриловый каучук (NBR) | от -40°С до 120°С | Отличная стойкость к маслам, топливу и жирам; хорошая стойкость к истиранию. | Автомобильные топливные системы, гидроуплотнения, нефтепромысловое оборудование. | Плохая устойчивость к озону, солнечному свету и атмосферным воздействиям. |

| Фторэластомер (FKM/Viton®) | От -20°С до 200°С | Исключительная химическая и термостойкость; низкая газопроницаемость. | Аэрокосмическая промышленность, химическая обработка, автомобильная промышленность, работающая при высоких температурах. | Более высокая стоимость; плохая низкотемпературная гибкость. |

| Силиконовая резина (VMQ) | От -60°С до 225°С | Чрезвычайно широкий температурный диапазон; отличная гибкость; хорошая электроизоляция. | Пищевое и медицинское оборудование, высоко/низкотемпературные прокладки, уплотнения для бытовой техники. | Низкая прочность на разрыв; плохая стойкость к истиранию. |

| Этиленпропилендиеновый мономер (EPDM) | от -50°С до 150°С | Превосходная устойчивость к воде, пару, озону и атмосферным воздействиям. | Наружные электрические шкафы, системы охлаждения, автомобильные уплотнители. | Плохая стойкость к большинству масел и углеводородов. |

| Компаунды, наполненные политетрафторэтиленом (ПТФЭ) | От -200°С до 260°С | Практически универсальная химическая инертность; чрезвычайно низкое трение. | Агрессивные химические уплотнения, системы сверхвысокой чистоты, динамические уплотнения без смазки. | Может быть склонен к ползанию; требует точной конструкции сальника. |

Как видно из таблицы, выбор между нитрилом и FKM, например, осложняется. Уплотнения из нитриловой резины для топливных систем. являются отраслевым стандартом устойчивости к бензину и дизельному топливу при умеренных температурах, предлагая превосходный баланс производительности и стоимости. И наоборот, для применений, связанных с горячими агрессивными кислотами, FKM будет однозначным выбором, несмотря на его более высокую цену, поскольку нитрил быстро разлагается. Эта матрица решений подчеркивает, почему такие производители, как Jiaxing Tosun Rubber&Plastic Co., Ltd., нанимают преданных своему делу инженеров по разработке рецептур. Их опыт позволяет им не только выбирать базовый полимер, но и точно настраивать компаунд с помощью конкретных наполнителей, пластификаторов и отвердителей, чтобы он точно соответствовал требованиям заказчика по твердости, остаточной деформации при сжатии или цвету.

После выбора материала следующим важным этапом становится физическое создание уплотнения посредством прецизионного формования. Качество формы и выбранный процесс формования напрямую влияют на точность размеров, чистоту поверхности и внутреннюю целостность уплотнения — факторы, имеющие решающее значение для высокотемпературные прокладки из силиконовой резины и все прецизионные уплотнения.

Тремя наиболее распространенными технологиями производства являются компрессионное формование, литье под давлением и трансферное формование. Каждый из них имеет свои преимущества и выбирается с учетом геометрии уплотнения, объема производства и материала.

Сама форма представляет собой шедевр точного машиностроения. Проектировщики пресс-форм должны учитывать усадку материала во время отверждения, вентиляцию для выхода газов, а также размещение литников и направляющих (для литья под давлением/трансферного формования), чтобы обеспечить равномерное заполнение. Для такой компании, как Jiaxing Tosun, с командой из 12 инженеров-проектировщиков пресс-форм, способность быстро и точно проектировать пресс-формы по чертежам или образцам клиентов является основной компетенцией. Возможность быстрого прототипирования и оснащения позволяет эффективно создавать по-настоящему индивидуальные решения, гарантируя, что окончательное уплотнение идеально соответствует замыслу проекта.

Применение индивидуальных резиновых уплотнений охватывает практически все отрасли современной промышленности. Каждый сектор представляет собой уникальный набор задач, которые определяют конкретные требования к конструкции и материалам.

Эта отрасль является основным потребителем нестандартных уплотнений, требующих решений, способных выдерживать суровые температуры под капотом, постоянное воздействие топлива и смазочных материалов, а также динамическое движение. Уплотнения встречаются в двигателях (маслосъемные колпачки, прокладки), трансмиссиях, системах впрыска топлива, компонентах электрификации, а также во всем шасси и кузове автомобиля. Развитие электромобилей (EV) создает новые требования к уплотнениям, которые изолируют высоковольтные компоненты и управляют термоинтерфейсами в аккумуляторных блоках. Требование к Дверные уплотнители из губчатой резины EPDM является квинтэссенцией этого сектора, обеспечивая гибкое, прочное и защищенное от атмосферных воздействий закрытие, необходимое для комфорта пассажиров и целостности транспортного средства. Эти уплотнения должны противостоять постоянному сжатию (чтобы дверь всегда плотно закрывалась), выдерживать разрушение под воздействием ультрафиолета и оставаться гибкими в условиях мороза.

В этой сфере уплотнения сталкиваются с экстремальными давлениями, возвратно-поступательными или вращательными движениями и потенциальным загрязнением. Уплотнения штока гидроцилиндра являются прекрасным примером индивидуального приложения с высокими ставками. Они должны содержать жидкость под давлением, которое может превышать 5000 фунтов на квадратный дюйм, предотвращать попадание внешних загрязнений в цилиндр и обеспечивать минимальное трение для обеспечения эффективной работы. Выбор материала (часто полиуретана или специализированных компаундов) и дизайн кромки имеют решающее значение. Неисправность здесь может привести к утечкам гидравлической жидкости, потере давления в системе, повреждению компонентов и опасностям для окружающей среды. Производители, работающие в этой области, должны иметь надежные протоколы испытаний для проверки эффективности уплотнений в моделируемых условиях эксплуатации.

Здесь требования к уплотнению выходят за рамки простой механической функции. Материалы должны быть нетоксичными, неабсорбирующими и соответствовать строгим нормативным стандартам (таким как FDA, USP Class VI или EU 1935/2004). Силиконовая резина является частым выбором из-за ее инертности и широкого температурного допуска для стерилизации (автоклавирования). Уплотнения в этом секторе часто требуют сверхгладких поверхностей для предотвращения размножения бактерий и должны производиться в условиях чистых помещений, чтобы избежать загрязнения твердыми частицами. Дизайн Экструзии пищевой силиконовой резины Для технологического оборудования или упаковочного оборудования подчеркивается необходимость в специальных профилях, которые легко очищаются, устойчивы к чистящим химикатам и обеспечивают постоянную герметичность для защиты чистоты продукта.

Надежность изготовленной на заказ резиновой пломбы настолько хороша, насколько хорош процесс проверки, лежащий в ее основе. Комплексные испытания не являются обязательными и выходят за рамки простых проверок размеров для оценки производительности в смоделированных или ускоренных условиях эксплуатации.

Строгая программа контроля качества будет включать в себя комбинацию следующих тестов, часто проводимых как на сырье, так и на готовых уплотнениях:

Наличие специальной группы технической инспекции, такой как группа из 20 человек на заводе Jiaxing Tosun, является важным преимуществом. Это позволяет осуществлять непрерывные технологические проверки во время производства и окончательную сертификацию партии перед отправкой. Эта внутренняя возможность гарантирует, что каждая партия обычай rubber seals соответствует согласованным спецификациям, обеспечивая заказчику стабильное качество и производительность от партии к партии. Это превращает качество из пункта окончательного контроля в неотъемлемую часть производственной культуры.

Область таможни резиновое уплотнение не является статическим. Он формируется под влиянием мощных тенденций в области материаловедения, цифровизации и потребностей мировой промышленности. Разработка новых смесей эластомеров с улучшенными свойствами, такими как более высокая термостойкость, повышенная экологическая устойчивость или характеристики самосмазывания, продолжается. Кроме того, интеграция принципов Индустрии 4.0 в производство позволяет повысить эффективность производства с помощью мониторинга процессов в реальном времени, профилактического обслуживания инструментов и полной прослеживаемости материалов от источника до готового уплотнения. Компании, которые инвестируют как в исследования и разработки передовых материалов, так и в цифровую производственную инфраструктуру, о чем свидетельствуют комплексные предприятия с сильным акцентом на исследования и разработки, имеют наилучшие возможности лидировать в этой развивающейся ситуации. Они станут партнерами, способными предложить решения для герметизации следующего поколения для решения возникающих задач в таких секторах, как возобновляемые источники энергии, передовая электроника и устойчивый транспорт.